Wat is gesinterd metaal?

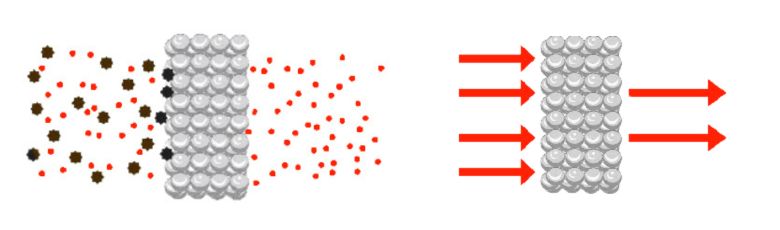

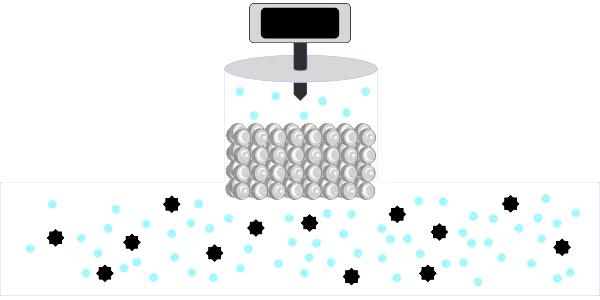

Wat is het werkingsprincipe van het gesinterde filter?

Kortom, vanwege het stabiele poreuze frame,gesinterde metalen filterszijn een van de betere filterelementen

tegenwoordig. Ook kunnen de hoge temperatuur-, hoge druk- en corrosieweerstand van de metalen materialen u helpen

voltooi eenvoudig de filtertaak in een zwaardere omgeving, waarbij overtollige onzuiverheden worden gescheiden en eruit gefilterd

u geen hogere zuiverheidsgassen of vloeistoffen nodig heeft of helpt bij het extraheren van gassen of vloeistoffen met een hogere zuiverheid voor uw project, en als u ook op zoek bent

een echt fabrieks-naar-OEM-sintermetaalfilter voor uw filtersysteem, kijk hier om het te vinden

deTopfabrikanten van industriële filters.

Misschien zou u dit woord niet veel moeten horen in uw dagelijks leven.

Maar tegenwoordig wordt gesinterd metaal steeds vaker in verschillende industrieën gebruikt, het gesinterde metaal is begonnen te worden

desleuteltechnologie in sommige productieprocessen.

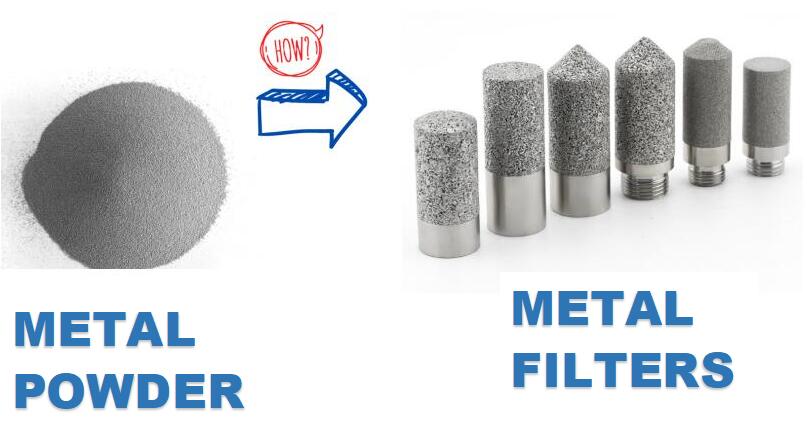

DanWat is precies een gesinterd metaal??

Eigenlijk is het een tak van de poedermetallurgie-industrie, kortom het is 316L roestvrij staalpoeder door de mal

vormgeven, sinteren op hoge temperatuur in de vorm en functie van een proces dat we nodig hebben.

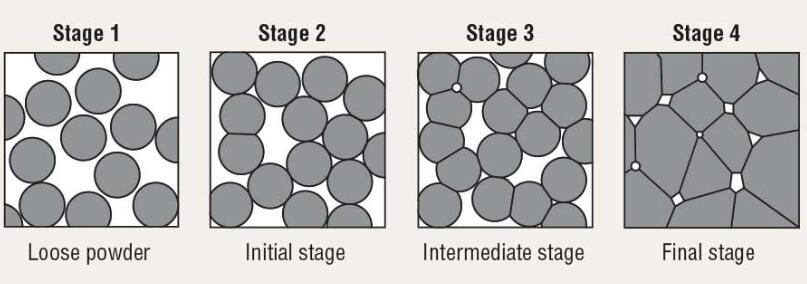

Vervolgens eerst gesinterd.Wat is gesinterd?

Sinteren is het proces van verdichtenen het vormen van een vaste massa vanmateriaal

door hitte of druk zonder dat het smelt tot het punt waarop het vloeibaar wordt. Sinteren is daar een onderdeel vaneen productieproces gebruikt

met metalen, keramiek,kunststoffen en andere materialen.Wikipedia

Zoals Wikipedia beschrijft, kunnen veel soorten materialen worden gesinterd, en dat geldt ook voor gesinterde producten met verschillende materialen

verschillendtoepassingen. Dan vinden we het hier leukvoor meer details over gesinterd metaal.

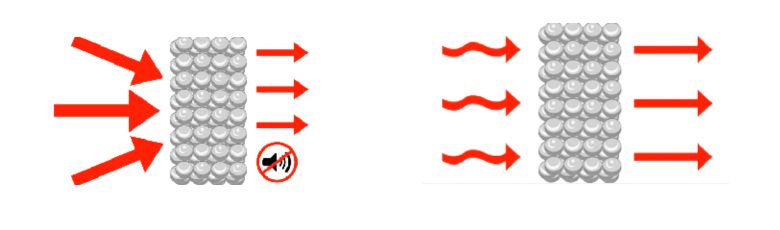

1. Filtratie en scheiding 2. Vloeistofbeperkingen

3. Geluidsreductie 4. Stabiele stroming

Geschiedenisvan sintermetaal

Wie heeft het sinteren uitgevonden en is begonnen met het gebruiken van de gesinterde producten?

Volgens historische gegevens ontstond het sinterproces tijdens de tweede industriële revolutie in de 18e eeuw

in Zweden en Denemarken. Gesinterd ijzer werd gevonden tijdens het smeltproces in kolenmijnen. Maar tot 1980, mensen

begon het gesinterde metaal te gebruiken voor de filterolie. En in 1985 werd de eerste HyPulse®-filtratietechnologie voor gebruikt

continue filtratie van slurryolie.

Dus eigenlijk kun je het als volgt controleren: er zijn drie belangrijke ontwikkelingstijden.

Dus eigenlijk kun je het als volgt controleren: er zijn drie belangrijke ontwikkelingstijden.

1. Oude oorsprong

*Bronstijd:

Het vroegste bewijs van sinterprocessen dateert uit de bronstijd, toen er metalen voorwerpen waren

waarschijnlijk gevormd door het verwarmen en samenpersen van metaalpoeders.

*IJzertijd:

Mogelijk zijn er ijzerbewerkingstechnieken in verwerkt, waaronder het gebruik van verwarmd en samengeperst ijzererts

elementen van sinteren.

2. Industriële revolutie en vroege ontwikkelingen

*19e eeuw:

Tijdens de industriële revolutie nam de belangstelling voor metaalbewerkingstechnieken toe. Poedermetallurgie,

een voorloper van sinteren, begon zich te ontwikkelen als een methode voor het produceren van metalen voorwerpen uit poedervormige materialen.

*Begin 20e eeuw:

Vooruitgang in de metallurgie en materiaalkunde leidde tot verdere ontwikkelingen in sintertechnieken.

De productie van poreuze metalen filters en lagers met behulp van sinterprocessen werd steeds gebruikelijker.

3. Moderne tijd en technologische vooruitgang

*Midden 20e eeuw:

De sintertechnologie kende halverwege de 20e eeuw een aanzienlijke groei, aangedreven door ontwikkelingen

in poedermetallurgie en materiaalkunde. De ontwikkeling van hoogwaardige gesinterde materialen voor

ruimtevaart-, automobiel- en industriële toepassingen werden een focus.

*Eind 20e en begin 21e eeuw:

Het einde van de 20e en het begin van de 21e eeuw was getuige van voortdurende innovatie op het gebied van sintertechnologie. De ontwikkeling

van geavanceerde sintertechnieken, zoals selectief lasersinteren (SLS) en binderjetting, breidde het assortiment uit

van materialen en complexe vormen die geproduceerd kunnen worden.

Hedendaagse toepassingen

*Automobiel:

Gesinterde materialen worden veel gebruikt in auto-onderdelen, waaronder tandwielen, lagers en filters.

Hun eigenschappen, zoals sterkte, duurzaamheid en porositeit, maken ze ideaal voor veeleisende toepassingen.

*Lucht- en ruimtevaart:

Gesinterde materialen worden gebruikt in onderdelen van de lucht- en ruimtevaart vanwege hun lichtgewicht, hoge sterkte-eigenschappen.

Ze zijn te vinden in onderdelen zoals turbinebladen, brandstofsproeiers en warmtewisselaars.

*Medische apparaten:

Gesinterde materialen worden gebruikt in een verscheidenheid aan medische apparaten, waaronder implantaten, prothesen en tandheelkundige componenten.

Hun biocompatibiliteit en aanpasbare eigenschappen maken ze geschikt voor deze toepassingen.

*Industriële toepassingen:

Gesinterde materialen hebben talloze industriële toepassingen, waaronder in filtratie, elektronica en energieopslag.

Hun veelzijdigheid en prestatiekenmerken maken ze waardevol in een breed scala van industrieën.

Conclusie

Hoe dan ook, de sintertechnologie is door de eeuwen heen aanzienlijk geëvolueerd, van de oude oorsprong tot de hedendaagse toepassingen.

Door voortdurende vooruitgang in de materiaalkunde en productieprocessen zijn gesinterde materialen ontstaan

essentiële componenten in verschillende industrieën, die bijdragen aan technologische vooruitgang en innovatie.

Dus wat is een gesinterd metaalfilter?

Een eenvoudige definitie van een gesinterd metaalfilter:

Het is een metalen filter dat metaalpoederdeeltjes daarvan gebruiktdeeltjesgroottete worden gevormd door een stempel,

sinterproces op hoge temperatuur. Sinteren is het proces vanmetallurgie met behulp van poedergroottelichamen van

verschillende metalen en legeringen na het stempelen.

Metallurgie vindt plaats door diffusie bij temperaturen onder het smeltpunt van hogetemperatuurovens.

De metalen en legeringentegenwoordig vaak gebruiktomvatten aluminium, koper, nikkel, brons, roestvrij staal,

en titaan.

Er zijn verschillende processen die u kunt gebruiken om het poeder te vormen. Ze omvatten slijpen, vernevelen,

en chemische ontbinding.

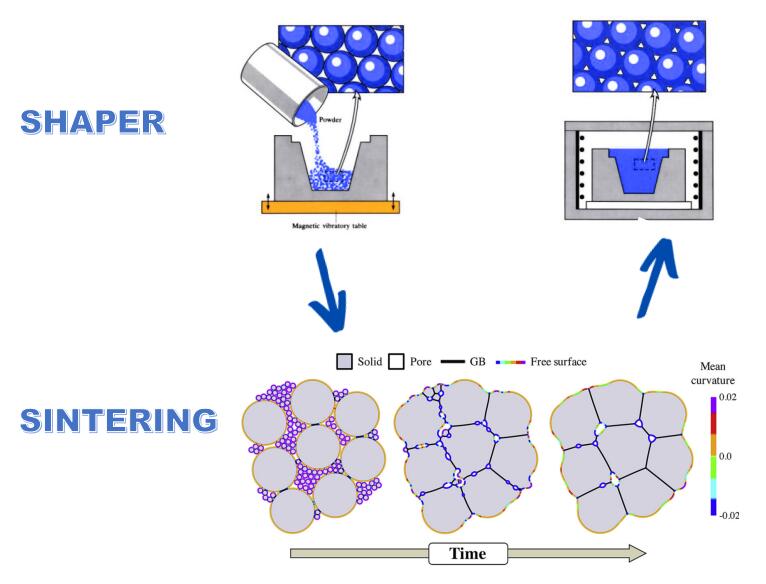

Wat het Sinteren Productieproces van metalen filters

Vervolgens bekijken we hier graag de procesdetails van de productie van metaalfilters. indien geïnteresseerd, kijk dan hieronder:

1.) Wat is sinteren, waarom sinteren?

Sinteren met eenvoudige definitie is dat metaalpoeder door hoge temperaturen en andere methoden aan elkaar wordt gebonden

de gewenste module.In het micronbereik is er geen fysieke beperking tussen de metaalpoederdeeltjes,

daarom kunnen we de porieafstand controleren

via het productieproces.

De poreuze cartridge van het sinterproces zorgt voor de stabiele vorm van het metaal en zorgt ervoor

het materiaal metprestaties van robuuste filtratie.

2.)3-hoofdStappen voor de productie van gesinterde metalen filters

A: De eerste stap is het verkrijgen van de Power Metal.

Het metaalpoeder. U kunt metaalpoeders verkrijgen door malen, vernevelen of chemische ontleding.

Je kunt één metaal combinerenpoeder met een ander metaal om tijdens het fabricageproces een legering te vormen,

of u kunt slechts één poeder gebruiken. Het voordeel van sinteren is dathet verandert het fysieke niet

eigenschappen van het metalen materiaal. Het proces is zo eenvoudig dat de metalen elementen niet worden gewijzigd.

B: Stempelen

De tweede stap is het gieten van het metaalpoeder in een vooraf voorbereide mal waarin je het filter kunt vormen.

Het filtersamenstel wordt in de kamer gevormdtemperatuur en onder stempelen. De hoeveelheid druk die wordt uitgeoefend

hangt af van het metaal dat u gebruikt, omdat verschillende metalen een verschillende elasticiteit hebben.

Na een impact onder hoge druk wordt het metaalpoeder in de mal verdicht tot een vast filter.Na de

hogedruk-impactprocedure, dat kanplaats het voorbereide metalen filter in een hogetemperatuuroven.

C: Sinteren op hoge temperatuur

Bij het sinterproces worden de metaaldeeltjes versmolten tot één geheel zonder het smeltpunt te bereiken.

Deze monoliet is net zo sterk,een stijf en poreus filter als het metaal.

U kunt de porositeit van het filter regelen door middel van het proces, afhankelijk van het stroomniveau van de te filteren lucht of vloeistof.

De aanduiding van de kwaliteit van het gesinterde medium is equivalent aan de gemiddelde stroomporie of gemiddelde poriegrootte van het filter.

Gesinterde metalen media zijn dat welaangeboden in de kwaliteiten 0,1, 0,2, 0,5, 1, 2, 5, 10, 20, 40 en 100. De filtratiegraad in

vloeistof voor mediakwaliteiten 0,2 tot 20 ligt tussen 1,4 en 35 µmabsoluut. De filtratiegraad in gasbereiken

van 0,1 tot 100 µm absoluut.

Waarom metaalsinteren gebruiken om filters te maken?

Dit is een goede vraag: waarom metaal gebruiken om een filter te maken?

Het antwoord is simpel, en hoewel er veel redenen zijn, zijn de kosten het belangrijkst.

Waarom kosten?

Ja, het gesinterde metaal heeft een stabiele structuur en kan vele malen worden hergebruikt, gereinigd en gebruikt.

En ook hebben verschillende metalen stabiele fysische en chemische eigenschappen en worden ze niet gemakkelijk beschadigd.

Daarom worden steeds meer gesinterde filters in verschillende industrieën gebruikt.

Waar zijn de materiaalkeuzes voorGesinterde filters?

Met de voortdurende vooruitgang van de poedermetallurgietechnologie zijn er meer keuzes

materialen voor gesinterde metaalfilters,

U kunt kiezen uit vele andere metalen en legeringen om aan speciale eisen van hoger niveau te voldoen

temperatuur en druk, corrosieweerstand enz., Belangrijkste metalen materialen zoals:

-

Roestvrijstalen filter; 316L, 304L, 310, 347 en 430

-

Bronzen

-

Inconel® 600, 625 en 690

-

Nikkel200 en Monel® 400 (70 Ni-30 Cu)

-

Titanium

-

Legeringen

Gesinterdroestvrijstalen filters, inclusief filterpatronen, platen en buizen van roestvrij staal

304 en 316 bieden een hoge filterefficiëntie, een lange levensduur en veelzijdigheid in toepassingen voor zowel vloeistoffen als vloeistoffen

en gasfiltratie. Ze presteren goed in omgevingen met hoge temperaturen en corrosieve omstandigheden.

In de toekomst zal steeds meer metaal worden gebruikt.

8-Belangrijkste voordelen van gesinterd metaalfilter

1.) Corrosiebestendigheid

De meeste metalen zijn inherent bestand tegen corrosie, zoals sulfiden, hydriden, oxidatie, enz.

2. ) Effectievere verwijdering van verontreinigingen

Door de porositeit van de cartridge aan de vloeistof aan te passen, kunt u het perfecte resultaat bereiken

filtratie die u wilt en krijg eenverontreinigingsvrije vloeistof. Omdat het filter niet corrodeert,

de reactie van het filter resulteert niet in de aanwezigheidvan verontreinigingen in de vloeistof.

3. ) Hoge thermische schok

Tijdens het productieproces wordt veel hitte gegenereerd en de fysieke eigenschappen van

deze metalen helpen absorberende grote thermische schok van het filter. Hierdoor kun je deze gebruiken

filters in een breed scala aan toepassingen, afhankelijk vanhet thermische bereik van de toepassing.

Grote thermische schokken zorgen bovendien voor een effectieve vloeistoffiltratie zonder dat u zich daar zorgen over hoeft te maken

de hitte van de toepassing.

4、) Redelijke drukval

Agesinterd metalen filterkan de vloeistofdruk in uw toepassing handhaven en zo garanderen

maximale werking.

Een lichte drukval kan uw toepassing beschadigen.

5.) Temperatuur- en drukbestendigheid

U kunt dit filter gebruiken in toepassingen met hoge temperaturen en zonder druk

zorgen maken over uw filterelement.

Gebruik van gesinterde metaalfilters in het productieproces van chemische reacties en gas

zuiveringsinstallaties verzekert ukrijg de beste filtratieresultaten.

6.) Sterk en bestand tegen breuk

Een ander voordeel van het gebruik van een gesinterd metalen filter is dat het sterk en resistent is

breuk.

Tijdens het productieproces vindt de hechting van metalen goed plaats bij temperaturen

onder het smeltpunt.

Het resulterende product is een stevig gesinterd metalen filter dat bestand is tegen verschillende belastingen

ruwe omgevingen.

U kunt het bijvoorbeeld gebruiken in toepassingen die wrijving vereisen zonder angst voor breuk.

7.) Fijne toleranties

Dankzij de fijne toleranties kan uw sintermetaalfilter uw vloeistof filteren zonder te reageren.

Zodra uw filtratie voltooid is, behoudt het gesinterde metalen filter zijn fysieke eigenschappen.

Het zou echter helpen als u ervoor zorgt dat het metaal dat u voor uw filter kiest, dat niet doet

reageren met de vloeistof die u filtert

8.) Een reeks geometrische mogelijkheden

Met gesinterde cartridges kunt u genieten van een breed scala aan geometrische opties. Je kunt bereiken

dit terwijl u het poeder inbrengtin de kleurstof tijdens de productie.

De mal is degene die uw filter moet ontwerpen.

Daarom bent u vrij om het ontwerp volgens uw specificaties te gebruiken.

Als uw toepassing bijvoorbeeld een klein filter nodig heeft, kunt u het ontwerp eenvoudig manipuleren

kleiner te verkrijgen

gesinterd metalen filter.Op dezelfde manier kunt u, als uw toepassing een onderscheidend ontwerp heeft, dit eenvoudig doen

manipuleer het ontwerp in deschimmel tijdens de productie.

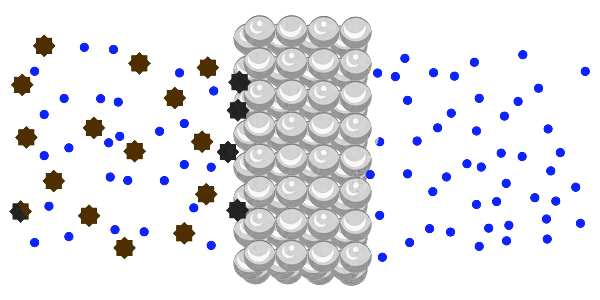

Hoe werken gesinterde metalen filters?

Dit probleem kan ook het werkingsprincipe van gesinterde metaalfilters worden genoemd. Veel mensen denken

dat deze vraag isheel moeilijk te beantwoorden, en dat is het ook niet.Je zult hierdoor misschien verrast zijn, maar jij misschien ook

Dat zal niet zo zijn na het lezen van mijn uitleg.

Sintermetaalfilters zijn zeer nuttige filters. De verzameling van verontreinigingen vindt plaats op het oppervlak van

de vloeistof; wanneer devloeistof door het metalen filter stroomt, degrote deeltjes en verontreinigingen zullen zijn

achtergelaten aan één kant van de cartridge, maar wanneerhet kiezen van een effectief filterniveau voor uw vloeistof, u

moeten ervoor zorgen dathet kan zelfs de vereisten filteren.

*Deze vereisten omvatten

1. Terugspoelmogelijkheid voor het vasthouden van verontreinigingen

2. Drukval

Voor drukval moet u rekening houden met verschillende factoren.

Deze factoren omvatten

AVloeistofviscositeit, vloeistofsnelheid terwijl deze door het filterelement stroomt, en eigenschappen van verontreinigingen.

BVerontreinigingskenmerken omvatten deeltjesvorm, dichtheid en grootte.

Als de verontreiniging hard en regelmatig van vorm is en een dichte koek vormt, is oppervlaktefiltratie geschikt.

*De effectiviteit van gesinterde metaalfiltratie is afhankelijk van

1.de verhoogde druk daalt tot het punt waarop de absolute druk wordt bereikt.

2. de constante stroom van de vloeistof.

U kunt eindomstandigheden bereiken door verontreinigingen in te dikken die toenemen tot het punt waarop de vloeistofdruk daalt.

Deze druk daalt continu totdat de maximale daling voor een gegeven vereiste viscositeit en stroomsnelheid is bereikt.

Een ander belangrijk probleem is het terugspoelen van het filter, wat wordt uitgevoerd door het gas snel onder druk naar de zeef te brengen

het openen van de terugspoelafvoerklepnaarmate de terugspoeling plaatsvindt.

Er is sprake van een hoog omgekeerd ogenblikkelijk drukverschilgegenereerd. Het verwijdert effectief verontreinigingen uit het filter

elementoppervlak. Het omgekeerdeDe stroom schone vloeistof door het filterelement verwijdert verontreinigingen en geleidt deze

uit het filter.

De gestage stijging van de drukval duidt op een consistente en uniforme verdeling van de grootte van de verontreiniging.To

consistent bereikenprestaties, moet u ervoor zorgen dat de drukval van het filterelement stabiel is.Als de temperatuur

van de vloeistof verandert, het beïnvloedtde viscositeit van de vloeistof. In dit geval daalt de druk over het filterelement wil

verhogen en niet het filtratieeffect bereiken.

Daarom moet u de werktemperatuur van het filter tijdens het filtratieproces behouden

zorgen voor detemperatuur van de vloeistof en de druk.Wanneer u het filter reinigt, moet u de volgende instructies volgen

juiste wasprocedure voor de rug.

Hoe werken de gesinterde metalen filters?

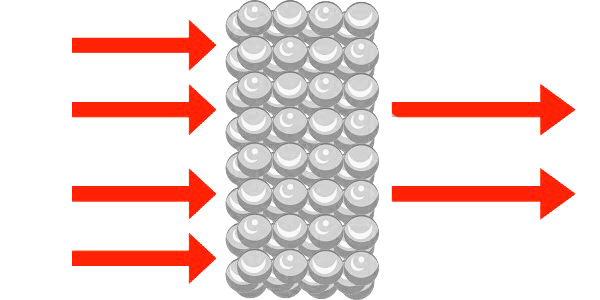

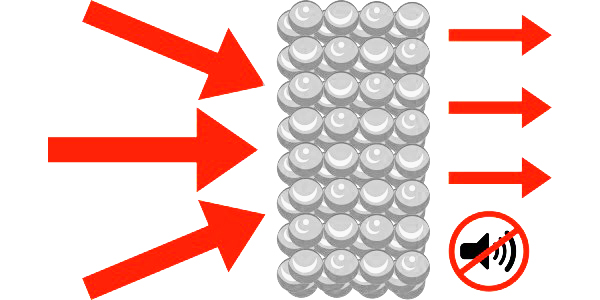

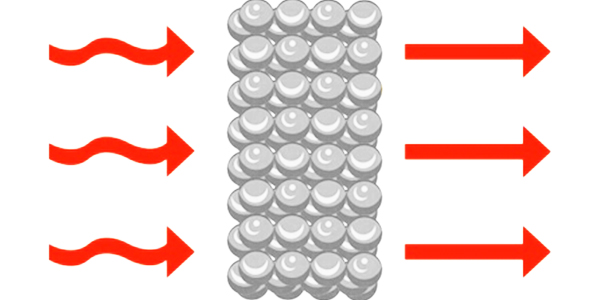

U kunt het gemakkelijk begrijpen als u het volgende controleertWerkprincipediagram

Zoals volgt is het belangrijkste8-soortenvan Dewerkingsprincipe van metaalfiltratie, ik hoop dat het nuttig voor je zal zijn

begrijp meervoor hoegesinterd metaalfilter kan helpenvoor filtratievloeistof, gas en stem.

1.) Vloeistof- en gasfiltratie/scheiding

Sintermetaalfilters kunnen fijnstof uit een gas of vloeibaar medium verminderen of volledig verwijderen.

Fijnstof kanomvatten maar zijn niet beperkt tot zwevende deeltjes (sediment, metaalspanen, zout, enz.),

algen, bacteriën, schimmelsporen en ongewenstechemische/biologische verontreinigingen. Poriëngroottes van metalen filters

kan een bereik hebben van 0,2 µm – 250 µm.

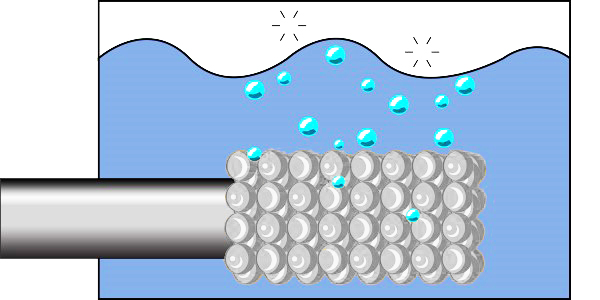

2.)Sparger

Enkele van Sparging-toepassingen:

Carbonisatie van frisdrank

Carbonisatie van bier

ZuurstofStrippen van eetbare oliën

Sparging is het inbrengen van een gas in een vloeistof. Het wordt gebruikt om een ongewenst opgelost gas te verwijderen

(zuurstofstrippen) ofeen opgeloste vluchtige vloeistof. Het kan ook worden gebruikt om een gas in een vloeistof te introduceren (carbonisatie).

Bij traditioneel doorspoelen ontstonden belletjesmet een diameter van 6 mm. Doorspoelen met PM-filters maakt een nog kleinere filtergrootte mogelijk

diameter van de bel, waardoor het oppervlak groter wordtde belletjes zorgen voor een efficiëntere doorspoeling

toepassing door de procestijd te verkorten.

3.) Ontluchtingsopeningen

Gesinterde metalen filters worden ook gebruikt alsventilatieopeningenin cilinders, versnellingsbakken, spruitstukken, hydraulische systemen,

reservoirs en andere systemen. Ontluchtingsopeningen zorgen voor drukvereffening en lucht/gas in en uit een systeem

terwijl wordt voorkomen dat deeltjes het systeem binnendringen. Bijzonder effectief zijn gesinterde bronzen filterschijven

in elektromotoren, waardoor het binnendringen van stof, vocht en andere verontreinigingen wordt voorkomen, terwijl er nog steeds lucht doorlaat

uitwisseling, wat cruciaal is voor het behoud van de interne omgeving van de motor en het garanderen van de goede werking ervan

functioneren en een lange levensduur. Metalen filters kunnen worden teruggespoeld om deeltjes te verwijderen, waardoor ze langer meegaan

levensduur als ontluchtingsopening dan andere filtermedia.

4.) Sensorbescherming

Sintermetaalfilters kunnen ook elektronische componenten als afdekking beschermen, zoals thermometers,

diverse sensoren,sleutelcomponenten van medische systemen en andere gevoelige producten uit water,

vloeistoffen, sediment, stof endrukschommelingen.

5.) Flowregeling (smoren / dempen)

Een bijzonderegesinterd filterkan de stroom regelen binnen een lucht-, gas-, vacuüm- en vloeistofstroomsysteem. De

filteruniformporiegrootteszorgen voor een consistente, herhaalbare stroomregeling en beschermen kleppen, sensoren,

en al het andere stroomafwaartsin het systeem vanverontreinigende stoffen. Daarbij wordt gebruik gemaakt van flowcontrol

toepassingen als pneumatische timers, gastoevoercontroleelementen en tijdvertragingelementen erin

automobieltoepassingen.

6.) Luchtuitlaatdempers

Gesinterde filters kunnen ook op elke gewenste fitting worden gelast of gesinterbonden, waardoor ze kunnen werken als een

uitlaatdemper.Het filter kan niet alleen elektromagneten en spruitstukken beschermen tegen verontreinigingen in de behuizing

systeem, maar minimaliseert ook het geluidniveau van uitlaatgassen uit het systeem. Deluchtuitlaat geluiddemperfilters

Ookverlaag de lucht die uit het systeem blaast, watminimaliseert het rondwaaien van verontreinigende stoffen, beschermend

het milieu.

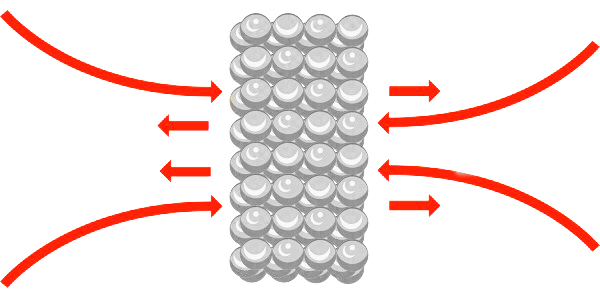

7.) Stroom-/drukegalisatie

Gesinterde filters kunnen het debiet en de druk van een systeem egaliseren en regelen. Egalisatie beschermt

systemen tegen piekenvan vloeistof en creëert een uniforme stroom terwijl het gas of de vloeistof eroverheen beweegt

de uniforme poriën.

Waar worden gesinterde filters voor gebruikt?

Voor deze vraag zullen eigenlijk meer mensen vragen: Wat zijn de toepassingen van gesinterde metalen filters?

Na zo'n ingewikkeld proces, waar zal het gesinterd wordenmetalen filterpatronengebruikt worden?

De waarheid is dat je deze filters in verschillende industrieën kunt vinden.

Veel voorkomende toepassingen zijn onder meer de volgende.

1) Chemische verwerking

U vindt gesinterde metaalfilters in de chemische oplosmiddelen- en gasverwerkende industrie, waaronder de

nucleaire industrie.De corrosie, hoge temperaturen en het niet reageren op chemicaliën maken gesinterd metaal

filtert een duidelijk voordeel in

de chemische procesindustrie.

2) Aardolieraffinage

Voor aardolieraffinage, om verschillende brandstoffen effectief te filteren

We moeten verschillende metaalfilters gebruiken, afhankelijk van het niveau, om de filtratie van de stof te voltooien

specifieke brandstof uitde voervoorraad.Ja, gesinterde metaalfilters kunnen u helpen dit doel te bereiken.

Omdat metalen filters niet chemisch reageren met de brandstof.

Daarom zal de specifieke brandstof na filtering vrij zijn van verontreinigingen.

Bovendien kun je het gebruiken bij temperaturen tot 700°C, wat gebruikelijk is bij de petroleumraffinage.

3.) Energieopwekking

Voor de opwekking van waterkracht is de continue werking van een turbine vereist. Toch is de

omgeving erinwelke de turbinewerkt, vereist vaak filtratie om een watermassa binnen te krijgen

waarbij de turbine vrij is van onzuiverheden.

Als de turbine overbelast wordt met onzuiverheden, zal deze opwinden en voorkomen dat de turbine draait.

en dan zal de turbine dat doengeen elektriciteit opwekken. Om dit te garanderen, kunt u gesinterde metalen filters gebruiken

effectieve en efficiënte energieopwekking.

Deze filters worden gebruikt om elektriciteit op te wekken door water uit de turbine te filteren.

Omdat ze niet door water worden geërodeerd, blijft de turbine lang werken.

4.) Aardgasproductie

Een ander belangrijk toepassingsgebied van sintermetaalfilters is de gasproductie.

Gesinterde metalen filters zijn zeer nuttig bij de gasproductie omdat ze niet reageren met het gas.

en je kunt ze gebruikenin verschillende omgevingen.

5.) Eten en drinken

Metalen filters extraheren essentiële voedingsstoffen en sappen in de voedsel- en drankenverwerkende industrie.

Metalen filters filteren effectief en voorkomen dat deze voedingsstoffen tijdens de verwerking worden weggespoeld.

Het voordeel van dezelfde metalen filters is dat ze niet reageren met specifieke voedingsmiddelen of dranken.

Door het gebruik van deze filters is de kwaliteit van uw productieproces gegarandeerd.

9. Wat voor soortGesinterde metalen filtersHENGKO kan leveren?

HENGKO hoofdtoevoer 316L, 316 en bronzen gesinterde metaalvijlers. hoofdvorm zoals volgt lijst:

1.Roestvrijstalen filterSchijf,

2.RoestvrijStalen filterBuis,

3.Roestvrij Stalen filterBord,

4.Roestvrijstalen filterKopjes,

etc., elke vorm die uw project vereist.

Zeker, wij leverenOEM-service

1.OEMVorm:Schijf, Beker,Buis, Plaat enz

2.Pas aanMaat, Hoogte, Breed, OD, ID

3.Aangepaste poriegrootte /Openingenvan 0,1 μm - 120 μm

4.Pas verschillende diktes aan

5. Monolaagse, meerlaagse, gemengde materialen

6.Geïntegreerd ontwerp met 304 roestvrijstalen behuizing

Neem vandaag nog contact op met HENGKO voor uw meer OEM-details!

Heeft u nog vragen en wilt u graag meer details weten over de vochtigheidsbewakingssensor?

Neem gerust nu contact met ons op.

Ook jij kuntStuur ons een e-mailDirect als volgt:ka@hengko.com

We sturen het binnen 24 uur terug, bedankt voor uw patiënt!

Stuur uw bericht naar ons:

Posttijd: 20 augustus 2022