Como sabemos hasta ahora, la tecnología de filtración desempeña un papel crucial en innumerables aspectos de nuestras vidas y de la industria.

impactando todo, desde el aire que respiramos hasta el agua que bebemos y los productos que utilizamos. es un proceso

que separa las partículas suspendidas de un fluido (gas o líquido) haciéndolas pasar a través de una barrera porosa llamada filtro.

La filtración es vital por varias razones:

* Purificación:

Eliminación de contaminantes de líquidos y gases, haciéndolos seguros para su consumo o uso en diversos procesos.

* Protección:

Evitar que partículas nocivas entren en equipos y sistemas sensibles, garantizando su correcto funcionamiento.

y alargando su vida útil.

* Protección del medio ambiente:

Eliminando contaminantes del aire y del agua, contribuyendo a ambientes más limpios.

* Recuperación de recursos:

Separar materiales valiosos de los fluidos, permitiendo su reutilización y reduciendo los residuos.

* Calidad del producto:

Garantizar que los productos cumplan con los estándares de pureza y claridad deseados.

En el ámbito de la tecnología de filtración, nuestro enfoque principal se centra en

dos medios distintos:Gas y Líquido.

Sin embargo, es fundamental reconocer que no todos los gases y líquidos son iguales y, como tales, requieren medidas adaptadas.

métodos de filtraciónpara garantizar una pureza y calidad óptimas. Este enfoque personalizado es clave para obtener la mejor

posible gas o líquido para su posteriorprocesos de fabricación.

Al comprender e implementar técnicas de filtración específicas para diferentes tipos de gases y líquidos,

podemos significativamentemejorar la eficiencia y eficacia de nuestros esfuerzos de fabricación.

Filtración de gases

La filtración de gas es el proceso de eliminar partículas y contaminantes no deseados de una corriente de gas. juega

un papel vital en diversas aplicaciones, como la purificación del aire, el procesamiento de gases industriales y la protección de productos sensibles.

equipo. Estos son algunos de los principales tipos de tecnologías de filtración de gases:

1. Filtros mecánicos:

Estos filtros capturan partículas según su tamaño. Generalmente utilizan una malla o membrana con poros que

son más pequeños que las partículas a eliminar. A medida que el gas pasa a través del filtro, las partículas quedan atrapadas.

en la superficie de la membrana.

Tipos de filtros mecánicos:

* Filtros de profundidad:

Estos tienen una estructura gruesa y fibrosa que atrapa partículas dentro de sus capas.

Son eficaces para eliminar partículas más grandes, pero pueden tener una caída de presión elevada.

* Filtros de membrana:

Estos tienen una membrana delgada y porosa que permite el paso de las moléculas de gas mientras retiene partículas más grandes.

Por lo general, son más eficientes que los filtros de profundidad y tienen una menor caída de presión.

2. Filtros de adsorción:

Estos filtros utilizan materiales como el carbón activado para atrapar moléculas. El material adsorbente tiene una gran

Área de superficie con poros que atraen y retienen moléculas de gas. A medida que el gas pasa a través del filtro,

las moléculas no deseadas se adsorben en la superficie del adsorbente.

Tipos de filtros de adsorción:

* Filtros de carbón activado:

Estos son el tipo más común de filtro de adsorción. El carbón activado es un

Material altamente poroso que puede adsorber una amplia gama de gases.

* Filtros de tamiz molecular:

Estos utilizan materiales de zeolita para adsorber selectivamente moléculas específicas.

3. Filtros químicos:

Estos filtros emplean materiales reactivos para neutralizar gases nocivos. La reacción química convierte el

gas nocivo en un producto inofensivo que puede liberarse o eliminarse de forma segura.

Tipos de filtros químicos:

* Filtros depuradores: Estos utilizan una solución líquida para absorber y reaccionar con el gas no deseado.

* Filtros de quimisorción: utilizan materiales sólidos para reaccionar y eliminar el gas no deseado.

Aplicaciones de la filtración de gases:

* Purificación del aire:

Eliminación de polvo, alérgenos y contaminantes del aire interior y exterior.

* Procesamiento de gases industriales:

Separar impurezas del petróleo y el gas para producir combustibles limpios.

* Protección de equipos sensibles:

Evitar que partículas nocivas entren en equipos sensibles.

* Aplicaciones médicas:

Suministro de aire limpio para procedimientos médicos.

* Protección del medio ambiente:

Eliminación de contaminantes de las emisiones industriales.

La elección de la tecnología de filtración de gas adecuada depende de varios factores, entre ellos:

* El tamaño y tipo de partículas a eliminar

* El nivel deseado de pureza.

* El caudal del gas.

* El costo y la complejidad del proceso.

Es importante consultar con un especialista en filtración calificado para determinar el mejor tipo de filtro para su

necesidades específicas.

Filtración de líquidos

La filtración de líquidos es el proceso de eliminar partículas no deseadas y contaminantes de una corriente de líquido.

Es esencial para diversas aplicaciones, incluido el tratamiento de agua, el procesamiento químico y los alimentos y

producción de bebidas. Estos son algunos de los principales tipos de tecnologías de filtración de líquidos:

1. Filtros de superficie:

Estos filtros atrapan partículas en la superficie del medio filtrante. Generalmente utilizan una malla o pantalla con

poros que son más pequeños que las partículas a eliminar. A medida que el líquido pasa a través del filtro, las partículas

quedan atrapados en la superficie de la pantalla.

Tipos de filtros de superficie:

* Filtros de pantalla:

Este es el tipo más simple de filtro de superficie. Están hechos de una malla metálica con aberturas.

que son lo suficientemente grandes como para permitir el paso del líquido pero lo suficientemente pequeños como para atrapar partículas grandes.

* Filtros de cartucho:

Estos contienen medios filtrantes plisados hechos de papel, tela u otros materiales.

Están disponibles en una variedad de tamaños de poro para eliminar diferentes tamaños de partículas.

2. Filtros de profundidad:

Estos filtros capturan partículas dentro de la matriz del material filtrante. Por lo general, están hechos de material grueso y

Materiales fibrosos que atrapan partículas dentro de sus capas. Los filtros de profundidad son eficaces para eliminar pequeñas

partículas pero puede tener una caída de presión alta.

Tipos de filtros de profundidad:

* Filtros de profundidad:Están fabricados con materiales como celulosa, fibras de vidrio o fibras sintéticas.

Son eficaces para eliminar una amplia gama de tamaños de partículas, incluidas bacterias y virus.

* Filtros para heridas:Se fabrican enrollando un material fibroso alrededor de un núcleo.

Están disponibles en una variedad de tamaños y tamaños de poro.

3. Filtros de membrana:

Estos filtros utilizan membranas delgadas con tamaños de poro específicos para permitir que solo las moléculas más pequeñas que los poros

para pasar. Son eficaces para eliminar partículas muy pequeñas, incluidas bacterias, virus,

y moléculas disueltas.

Tipos de filtros de membrana:

* Microfiltración:

Tamaños de poro de 0,1 a 10 micrones y se utilizan para eliminar bacterias, parásitos y otras partículas grandes.

* Ultrafiltración:

Tamaños de poro de 0,01 a 0,1 micrones y se utilizan para eliminar virus, proteínas y otras partículas más pequeñas.

* Nanofiltración:

Tamaños de poro de 0,001 a 0,01 micrones y se utilizan para eliminar moléculas disueltas como sales y azúcares.

* Ósmosis inversa:

los tamaños de poro más pequeños de todos los filtros de membrana (0,0001 micrones) y se utilizan para eliminar casi

todas las moléculas disueltas del agua.

Aplicaciones de la filtración de líquidos:

* Tratamiento de agua:

Eliminación de impurezas del agua potable, tratamiento de aguas residuales.

* Procesamiento químico:

Separar reactivos, productos y catalizadores durante reacciones químicas.

* Industria de alimentos y bebidas:

Bebidas clarificantes y depurativas, eliminación de sólidos de aceites,y separar componentes

en el procesamiento de alimentos.

* Producción farmacéutica:

Medicamentos esterilizantes y productos biológicos depurativos.

* Procesamiento de petróleo y gas:

Separar agua y otras impurezas del petróleo y el gas.

La elección de la tecnología de filtración de líquidos adecuada depende de varios factores, entre ellos:

* El tamaño y tipo de partículas a eliminar

* El nivel deseado de pureza.

* El caudal del líquido.

* La compatibilidad química del líquido y el material filtrante.

* El costo y la complejidad del proceso.

Por eso es importante consultar con un especialista en filtración calificado para determinar el mejor tipo de filtro para su

necesidades específicas.

Filtración de Gases Especiales y Líquidos Especiales

La filtración de gases y líquidos especiales presenta desafíos únicos debido a sus propiedades peligrosas,

requisitos de alta pureza o composiciones complejas. Aquí hay un desglose de los desafíos y

soluciones involucradas:

Desafíos:

*Gases y líquidos corrosivos o reactivos:

Estos pueden dañar los materiales filtrantes tradicionales, lo que requiere materiales especializados como Hastelloy o PTFE.

* Requisitos de alta pureza:

En industrias como la farmacéutica y la de semiconductores, incluso las trazas de impurezas pueden afectar significativamente

impactar la calidad del producto.

Lograr y mantener niveles de pureza tan altos requiere métodos de filtración estrictos.

* Composiciones complejas:

Algunos fluidos tienen múltiples componentes con diferentes tamaños y propiedades,

haciendo la separación y la filtración más complejas.

Soluciones:

* Materiales especializados:

Filtros fabricados con materiales resistentes a la corrosión como aleaciones metálicas, polímeros como PTFE (teflón) o cerámica.

Puede soportar productos químicos agresivos y entornos agresivos.

* Métodos de filtración estrictos:

Técnicas como la filtración de múltiples etapas, la ultrafiltración y la nanofiltración pueden lograr altos niveles de pureza.

eliminando incluso las partículas y contaminantes más pequeños.

* Diseños de filtros avanzados:

Los filtros de membrana con tamaños de poro precisos o cartuchos especialmente diseñados pueden eliminar selectivamente

componentes específicos según su tamaño y propiedades.

* Control y seguimiento de procesos:

El monitoreo en tiempo real de la presión, el caudal y los niveles de pureza ayuda a garantizar un rendimiento óptimo y

Intervención oportuna en caso de cualquier desviación.

* Adsorción y filtración química:

En los casos en que se necesita una separación compleja, técnicas adicionales como la adsorción con activado

Se pueden emplear filtros de carbón o químicos para eliminar contaminantes específicos.

Tecnologías de filtración avanzadas:

* Cromatografía de gases:

Separa e identifica componentes volátiles en mezclas de gases mediante una columna llena de un material adsorbente especial.

* Cromatografía líquida de alto rendimiento (HPLC):

Utiliza alta presión para separar componentes en líquidos en función de sus interacciones con una fase estacionaria.

* Destilación por membrana:

Utiliza membranas para separar componentes en función de su volatilidad, lo que permite una separación energéticamente eficiente de líquidos de alta pureza.

* Precipitación electrostática:

Emplea un campo eléctrico para cargar partículas, atrayéndolas a placas colectoras y eliminándolas efectivamente de la corriente de gas.

Ejemplos de gases y líquidos especiales:

* Ácido fluorhídrico:

Altamente corrosivo, requiere filtros de PTFE especializados.

* Productos químicos de proceso de semiconductores:

Se requiere una pureza extremadamente alta, lo que requiere una filtración de múltiples etapas con un control estricto.

* Biofarmacéuticos:

Sensibles a las impurezas y requieren filtros especializados para su purificación.

* Gases tóxicos:

Necesita filtros especializados y procedimientos de manipulación para garantizar la seguridad.

Importancia:

Filtrar eficazmente gases y líquidos especiales es crucial para garantizar la seguridad, la calidad y el rendimiento.

de diversos procesos en todas las industrias. Una filtración inadecuada puede provocar la contaminación del producto,

daños al equipo, peligros para la seguridad y riesgos ambientales.

Filtración de gases a alta temperatura y alta presión

La filtración de gas a alta temperatura y alta presión (HTHP) plantea desafíos únicos debido a la extrema

condiciones que requieren consideraciones de diseño y materiales especializados.

Aquí hay un desglose de los aspectos clave:

Consideraciones de diseño:

* Resistencia a la presión:

Las carcasas y elementos de los filtros deben soportar una presión significativa sin deformarse ni romperse.

* Tolerancia de temperatura:

Los materiales necesitan conservar su resistencia e integridad a altas temperaturas sin derretirse ni degradarse.

* Resistencia a la corrosión:

Los componentes del filtro deben ser resistentes a la corrosión del gas específico que se filtra.

* Eficiencia de flujo:

El diseño debe minimizar la caída de presión manteniendo al mismo tiempo una alta eficiencia de filtración.

* Limpiabilidad y regeneración:

Algunos filtros requieren limpieza o regeneración para mantener su rendimiento y el diseño debe adaptarse a estos procesos.

Consideraciones materiales:

* Aleaciones metálicas:

El acero inoxidable, Hastelloy e Inconel son opciones comunes debido a su alta resistencia, resistencia a la temperatura y resistencia a la corrosión.

* Cerámica:

La alúmina, el circonio y el carburo de silicio son ideales para temperaturas extremadamente altas y ofrecen una excelente resistencia química.

* Fibras de vidrio:

Las fibras de vidrio de borosilicato ofrecen resistencia a altas temperaturas y buena eficiencia de filtración.

* Polímeros especiales:

El PTFE y otros polímeros de alto rendimiento se pueden utilizar para aplicaciones específicas que requieren resistencia química y flexibilidad.

Innovaciones Tecnológicas:

Han surgido varias tecnologías innovadoras para abordar los desafíos de la filtración de gas HTHP:

* Elementos filtrantes cerámicos:

Ofrecen resistencia a altas temperaturas (hasta 1800 °C) y pueden diseñarse con tamaños de poro específicos.

para lograr el rendimiento de filtración deseado.

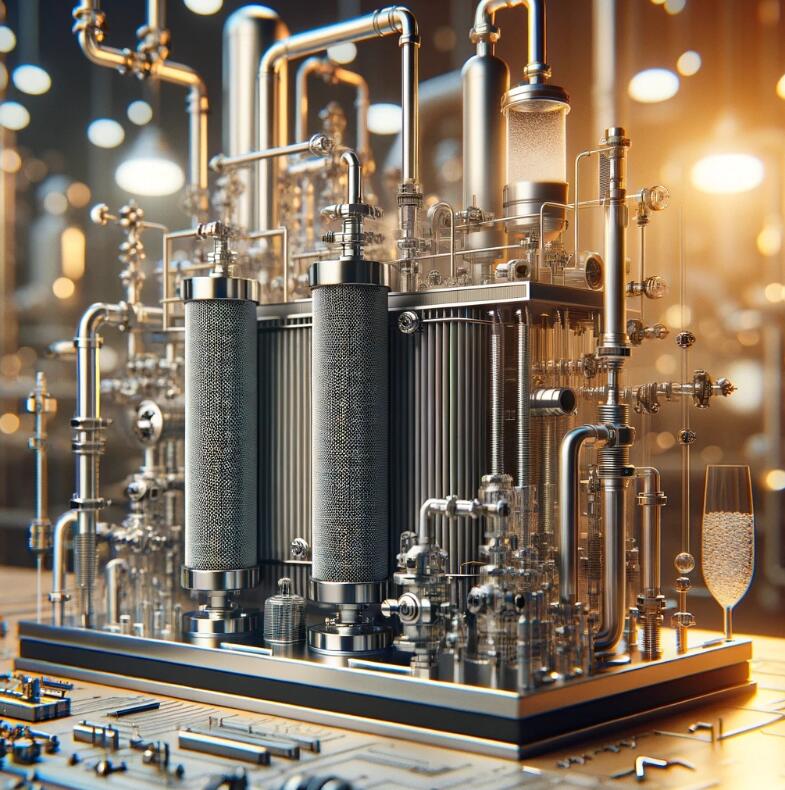

* Filtros de metal sinterizado:

Hechos de polvos metálicos porosos, estos filtros ofrecen alta resistencia, buena resistencia a la temperatura,

y se puede limpiar y regenerar eficientemente.

* Filtros autolimpiantes:

Estos incorporan mecanismos como pulsos inversos o flujo inverso para eliminar automáticamente

contaminantes, reduciendo los requisitos de mantenimiento.

* Filtros de membrana:

Se pueden utilizar membranas resistentes a altas temperaturas con tamaños de poro precisos para lograr una alta eficiencia.

Filtración de componentes gaseosos específicos.

Ejemplos de filtros HTHP:

- Filtros de metal sinterizado:

- Elementos filtrantes cerámicos:

- Filtros de membrana de alta temperatura:

Aplicaciones:

La filtración de gas HTHP es crucial en diversas industrias:

* Generación de energía:

Eliminación de partículas del aire de entrada de la turbina de gas para proteger las turbinas y mejorar la eficiencia.

* Procesamiento químico:

Filtrar gases y vapores calientes en reacciones químicas para eliminar impurezas y garantizar la calidad del producto.

* Industria petroquímica:

Separar componentes en corrientes de gas de operaciones de refinación y procesamiento.

* Industria siderúrgica y metalúrgica:

Filtrar gases de combustión calientes de hornos e incineradores para controlar la contaminación del aire.

*Aeroespacial:

Proteger equipos sensibles del polvo y contaminantes en entornos de alta temperatura.

Conclusión:

La filtración de gases a alta temperatura y alta presión requiere un diseño y una selección cuidadosos de

materiales para garantizar un funcionamiento seguro y eficiente.

Al comprender los desafíos y utilizar tecnologías avanzadas, las industrias pueden efectivamente

filtrar gases HTHP para diversas aplicaciones,contribuyendo a mejorar el rendimiento, el medio ambiente

protección y seguridad operativa.

Filtración de líquidos a alta temperatura y alta presión

Los líquidos de alta temperatura y alta presión (HTHP) presentan desafíos únicos para la filtración debido a

las condiciones extremas que pueden impactar significativamente el proceso.

Aquí hay un desglose de las principales dificultades y soluciones:

Desafíos:

* Cambios de viscosidad:

A medida que aumenta la temperatura, la viscosidad de los líquidos disminuye, lo que facilita que algunos contaminantes

para pasar por el filtro.

* Expansión térmica:

Tanto el líquido como los componentes del filtro se expanden a diferentes velocidades debido a los cambios de temperatura, potencialmente

afectando el rendimiento de la filtración y provocando fugas.

* Efectos de presión:

La alta presión puede compactar el medio filtrante, reduciendo su porosidad y eficiencia de filtración. Además,

puede causar tensión en la carcasa del filtro y los sellos, lo que provocará posibles fallas.

* Compatibilidad química:

Las altas temperaturas y presiones pueden aumentar la reactividad química del líquido, requiriendo especial

Materiales para el filtro para garantizar su integridad y evitar la contaminación.

* Corrosión:

La combinación de alta temperatura, presión y líquidos potencialmente corrosivos puede acelerar la corrosión.

de los componentes del filtro, reduciendo su vida útil y comprometiendo su rendimiento.

Soluciones y Técnicas:

Para superar estos desafíos, se emplean varias soluciones y técnicas en la filtración de líquidos HTHP:

* Medios filtrantes especializados:

Materiales resistentes a altas temperaturas como malla de acero inoxidable, polvo metálico sinterizado y cerámica.

Las fibras se utilizan para soportar las condiciones extremas.

* Filtración multietapa:

La implementación de múltiples filtros con diferentes tamaños de poro puede abordar varios tamaños de partículas y lograr

alta eficiencia general.

* Control de temperatura:

Mantener una temperatura estable durante todo el proceso de filtración ayuda a mitigar los efectos de la temperatura.

cambios de expansión y viscosidad.

* Carcasas resistentes a la presión:

Las carcasas robustas fabricadas con materiales de alta resistencia como acero inoxidable o titanio están diseñadas para

resistir la alta presión y evitar fugas.

* Sellos resistentes a químicos:

Se utilizan sellos especiales hechos de materiales como Teflón o Viton para garantizar la compatibilidad con el

líquido específico y previene fugas incluso a altas temperaturas y presiones.

* Filtros autolimpiantes:

Estos incorporan mecanismos como pulsación inversa o flujo inverso para eliminar los contaminantes acumulados.

automáticamente, lo que reduce los requisitos de mantenimiento y garantiza un rendimiento constante.

Ejemplos de filtros de líquidos HTHP:

* Filtros de metal sinterizado:

* Elementos filtrantes cerámicos:

* Filtros de malla metálica:

* Filtros de membrana de alta temperatura:

Aplicaciones:

La filtración de líquidos HTHP juega un papel vital en diversas industrias:

* Procesamiento químico:

Separar componentes en reacciones químicas, filtrar sólidos e impurezas.

* Industria petroquímica:

Procesamiento de petróleo crudo y gas natural, filtrando contaminantes antes de su posterior procesamiento.

* Generación de energía:

Filtrado de vapor y agua en calderas y turbinas para mejorar la eficiencia y evitar daños en los equipos.

* Industria siderúrgica y metalúrgica:

Filtrar metales fundidos y aleaciones para eliminar impurezas y lograr las propiedades deseadas.

* Industria de alimentos y bebidas:

Esterilizar líquidos y eliminar contaminantes para garantizar la seguridad y calidad del producto.

Conclusión:

El filtrado de líquidos a alta temperatura y alta presión requiere tecnología especializada y cuidadosa

consideración de las condiciones extremas involucradas. Implementando las soluciones y técnicas adecuadas,

La filtración HTHP se puede realizar de manera efectiva en diversas industrias, garantizando la calidad, seguridad y calidad del producto.

eficiencia operativa.

Y al final, enumeramos algunos gases y líquidos especiales necesarios para realizar la filtración.

Gases y líquidos especiales que necesitan filtración en la fabricación industrial

Gases Especiales:

* Ácido fluorhídrico (HF):

Altamente corrosivo para la mayoría de los materiales y requiere filtros especializados hechos de teflón (PTFE) u otros

Polímeros resistentes.

* Silano (SiH4):

Altamente inflamable y pirofórico, que requiere procedimientos de manipulación especiales y filtros diseñados para

operación segura.

* Cloro (Cl2):

Tóxico y corrosivo, que requiere materiales especiales como Hastelloy o Inconel para filtros y equipos de manipulación.

* Amoníaco (NH3):

Tóxico y corrosivo, requiriendo filtros de acero inoxidable u otros materiales resistentes.

* Sulfuro de hidrógeno (H2S):

Altamente tóxico e inflamable, que requiere filtros especiales y precauciones de seguridad.

* Dióxido de azufre (SO2):

Corrosivo y tóxico, requiriendo filtros de acero inoxidable u otros materiales resistentes.

Líquidos Especiales:

* Productos químicos de alta pureza:

Utilizado en industrias farmacéuticas y de semiconductores, que exigen niveles de pureza extremadamente altos y

Filtros especializados como filtros de membrana o sistemas de filtración de múltiples etapas.

* Biofarmacéuticos:

Son sensibles a las impurezas y requieren filtros especiales diseñados para purificar y garantizar la calidad del producto.

*Metales fundidos y aleaciones:

Las altas temperaturas y el potencial de solidificación requieren filtros especializados hechos de materiales refractarios como

cerámicas o aleaciones de alta temperatura.

* Sales fundidas:

Altamente corrosivo y requiere materiales especiales como Hastelloy o Inconel para filtros y equipos de manipulación.

* Lodos y pastas:

La alta viscosidad y la naturaleza abrasiva requieren diseños y materiales de filtro específicos para garantizar una filtración eficiente.

y evitar obstrucciones.

* Líquidos tóxicos y peligrosos:

Requieren procedimientos de manipulación especiales y filtros diseñados para evitar fugas y exposición a sustancias nocivas.

Nota:

Esta no es una lista exhaustiva y el tipo específico de gas o líquido especial que requiere filtración dependerá de

el proceso de fabricación industrial específico.

¿Tiene un proyecto especial de filtración de gases o líquidos?

HENGKO entiende que cada desafío de filtración es único, especialmente cuando se trata de manejar materiales especiales.

gases y líquidos. Nuestra experiencia en la personalización de filtros para satisfacer necesidades específicas nos distingue en la industria.

Si necesita soluciones de filtración especializadas, estamos aquí para ayudarlo. Ya sea para una aplicación única

o en un entorno desafiante, nuestro equipo está equipado para diseñar y fabricar filtros que satisfagan sus

requisitos exactos.

No permita que los desafíos de filtración lo detengan. Comuníquese con nosotros para OEM (fabricante de equipos originales)

Servicios que se adaptan a las necesidades específicas de su proyecto.

Contáctenos hoy enka@hengko.com para discutir su proyecto y cómo podemos ayudarlo a hacer realidad sus ideas.

Estamos comprometidos a proporcionar filtración personalizada y de alta calidad.Soluciones que le ayudarán a conseguir resultados óptimos.

Hora de publicación: 08-dic-2023